Mistura é um processo básico de operação na tecnologia de engenharia química, é a agregação sistemática de pelo menos dois materiais diferentes sendo convertidos preferencialmente numa composição homogênea. Os estados de agregação das matérias primas podem variar desde gases, líquidos ou sólidos. A operação de mistura é um processo que ocorre gradualmente. A qualidade da mistura é definida colhendo-se amostras e fazendo-se avaliações analíticas para definir o ponto ótimo de mistura.

Mistura é um processo básico de operação na tecnologia de engenharia química, é a agregação sistemática de pelo menos dois materiais diferentes sendo convertidos preferencialmente numa composição homogênea. Os estados de agregação das matérias primas podem variar desde gases, líquidos ou sólidos. A operação de mistura é um processo que ocorre gradualmente. A qualidade da mistura é definida colhendo-se amostras e fazendo-se avaliações analíticas para definir o ponto ótimo de mistura.

Devemos considerar que em determinados equipamentos misturadores o ponto ótimo de mistura pode ser piorado se ultrapassar o tempo de processo.

Com relação ao poder de agregação da mistura é possível distinguirmos misturadores estáticos dos dinâmicos. Misturadores estáticos são sistemas estacionários pelos quais o material está fluindo. O efeito de mistura é alcançado exclusivamente através da movimentação na forma de fluxo dos materiais com a ajuda de elementos de mistura mecânicos. A condição prévia para a aplicação de misturadores estáticos é o bombeamento das matérias primas.

Ao contrário de misturadores estáticos, os misturadores dinâmicos proporcionam um movimento mecânico mútuo relativo dos componentes individuais da mistura.

Os Misturadores Dinâmicos são divididos em misturadores de Tambor Rotativo e misturadores Compulsórios, mais conhecidos como misturadores intensivos horizontais.

Os Misturadores de queda livre, tombamento ou rotativo, utilizam exclusivamente a gravidade para movimentar o material. Um exemplo típico para um misturador de tambor rotativo é o misturador de cimento convencional com seu tambor girando, a famosa betoneira.

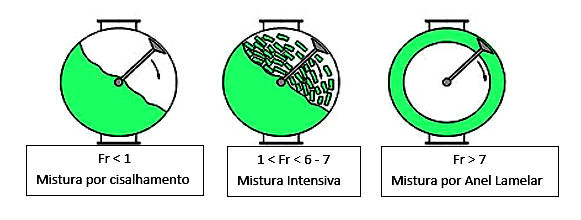

Porém, Misturadores Compulsórios, ou misturadores intensivos horizontais, trabalham movendo, girando elementos de mistura que são instalados na câmara de mistura. Os elementos de mistura fornecem uma aceleração sistemática e um movimento relativo mútuo das matérias-primas. As condições deste movimento podem variar dependendo do projeto dos elementos de mistura. Os Misturadores Compulsórios, ou intensivos horizontais, são adequados para aplicação universal.

Aplicações possíveis são: Mistura de sólidos-sólidos, sólido-líquidos, líquido-líquidos, sólido-gás e líquido-gás.

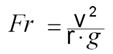

Outra diferença entre misturadores está na relação entre mistura por cisalhamento e por impulsão.

Os Misturadores por cisalhamento geram exclusivamente movimentos relativos sem expelir nenhuma partícula fora do material, enquanto que, em relação à velocidade, os misturadores por impulsão geram um leito fluido mecânico de graus variados porque as partículas individuais são completamente expelidas da matriz do material se movendo para outro lugar. Por este motivo as matérias primas acabam sendo continuamente movimentadas dentro de uma camada anelar trabalhando numa posição excepcional. Este é o princípio de fluidização mecânica dos sólidos.

Número de Froude

A condição de movimento dos misturadores intensivos horizontais pode ser caracterizada pelo adimensional número de Froude (Fr).

Onde:

Fr : Número de Froude

v : Velocidade Periférica

r : Raio do Tanque de Mistura

g : Aceleração da Gravidade (9,81 m/s²)

Misturando com PROTEA

PROTEA oferece uma ampla variedade de sistema para aplicações industriais. Para estas aplicações utilizamos exclusivamente misturadores compulsórios, ou intensivos, disponíveis nos modelos horizontais e verticais, em bateladas ou contínuos.

No primeiro caso, as ferramentas de mistura são instaladas em um eixo horizontal que, quando opera em uma determinada rotação, geram um leito fluidizado mecanicamente.

No segundo caso, o eixo está montado na posição vertical que, quando opera em uma determinada rotação, gera um vórtice, gerando a mistura.

A instalação de intensificadores possibilita a mistura de produtos que tendem a formar grumos.

Vários tipos de ferramentas de mistura estão disponíveis, de acordo com o tipo de produto a ser processado.

Dispomos também de ferramentas especiais para processos com alta abrasividade.

Equipamentos para Mistura

Dispomos de diversos tipos de Equipamentos para mistura, para as mais variadas aplicações industriais.

Misturadores intensivos horizontais para processos em bateladas, tipo FKM e para processos contínuos, tipo KM e misturadores intensivos verticais, exclusivamente para processos em bateladas, tipo MGT (principalmente para as aplicações farmacêuticas e cosméticas).

A seguir, relacionamos os tipos de misturadores intensivos disponíveis:

- Misturadores intensivos para laboratório, tipo L,

- Misturadores intensivos para pesquisa e pequenas produções,

- Misturadores intensivos horizontais por bateladas, tipo FKM,

- Misturadores intensivos horizontais por bateladas, para aplicações alimentícias,

- Misturadores intensivos horizontais GMP por bateladas, para aplicações farmacêuticas e alimentícias,

- Misturadores horizontais por bateladas, tipo FM, para carregamento manual dos produtos,

- Misturadores horizontais por bateladas, tipo DBE, para materiais de construção,

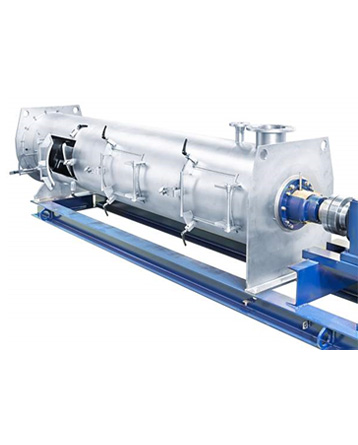

- Misturadores intensivos horizontais contínuos, tipo KM,

- Misturadores intensivos horizontais contínuos, para aplicações alimentícias.

- Misturadores e granuladores verticais, tipo MGT.

Equipamentos especiais

Desenvolvemos misturadores específicos para a sua aplicação.

Confira abaixo os equipamentos sugeridos para esse tipo de processo:

- Misturar Sólidos, Granular e Aglomerar, Secar

- Mistura, granulação e secagem em uma única unidade,

- Projeto de acordo com GMP

- Impelidor com sistema de elevação automático para facilitar a limpeza e inspeção

- Automação personalizada de acordo com a necessidade do processo

- Peneira calibradora opcional

- Fácil operação, painel de controle integrado,

- Máxima disponibilidade

- Tanques intercambiáveis entre 30 e 1.200 litros

- Cosméticos, Farmacêutica, Misturar Sólidos, Granular e Aglomerar

- Equipamento destinado à indústria farmacêutica e cosméticos seguindo as Boas Práticas de Fabricação (BPF)

- Impelidor com sistema de elevação automático para facilitar a limpeza e inspeção

- Automação personalizada de acordo com a necessidade do processo

- Equipamento adequado para conexão com outros equipamentos de carregamento e descarregamento

- Peneira calibradora opcional

- Capacidades: de 300 a 1600 litros

- Misturar Sólidos

- Máxima precisão de mistura

- Manuseio delicado dos produtos

- Scale-up confiável

- Versátil

- Processos com repetibilidade confiável através de utilização de sistema de controle com CLP

- Projeto ergonômico e de fácil manuseio

- Tamanhos disponíveis de 5,5 a 45 litros

- Misturar Sólidos

Misturador de alta performance para aplicações universais, operando por bateladas ou continuamente.

Por conta do processo de mistura obtido através da geração de um leito mecânico fluidizado, obtem-se pequenos tempos de mistura e de descarga, sem degradar os componentes da mistura. O TurbuMix pode ser totalmente automatizado.

Componentes especiais, como por exemplo, válvula de transbordo e um sistema único de descarga total, utilizados em processos de mistura contínua, maximizam o processo de mistura.

- Amido, Meio Ambiente, Metalurgia, Plástico e Borrachas, Minerais e Minérios, Alimentos, Derivados de Celulose, Cosméticos, Farmacêutica, Revestir, Misturar Sólidos, Granular e Aglomerar

Os misturadores intensivos contínuos operam com base no princípio de leito fluidizado mecânicamente, introduzido pela Lödige à tecnologia de mistura de sólidos. Equipado com elementos de mistura que podem ser adaptados a aplicações especificadas, as misturas obtidas neste equipamento são da mais alta qualidade e performance.

Propriedades dos misturadores intensivos horizontais contínuos:

Para processamento contínuo:

- Materiais para construção, Misturar Sólidos

- Descarga ultra-rápida a partir de uma porta de descarga no fundo do tanque que cobre todo o comprimento da câmara de mistura, e que resulta no incremento no número de ciclos de produção.

- Reduzido número de elementos mecânicos e de controle

- Sistema de selagem do eixo de alta performance e baixa manutenção

Processo de mistura obtido através da geração de um leito fluidizado mecanicamente que proporciona uma mistura de componentes que apresentam diferentes granulometrias.

- Alimentos, Farmacêutica, Revestir, Misturar Sólidos

- Ampla porta para carregamento e limpeza

- Curtos ciclos de mistura

- Repetibilidade

- Processa a mistura sem agredir o produto final

- Máxima disponibilidade

- Fácil acesso às partes internas do misturador

- Disponíveis nos tamanhos 50, 130, 300 e 600 litros

- Amido, Metalurgia, Plástico e Borrachas, Minerais e Minérios, Alimentos, Derivados de Celulose, Cosméticos, Farmacêutica, Materiais para construção, Revestir, Misturar Sólidos, Granular e Aglomerar

Os misturadores intensivos por batelada operam com base no princípio de leito fluidizado mecanicamente, introduzido pela Lödige à tecnologia de mistura de sólidos. Equipado com elementos de mistura que podem ser adaptados a aplicações especificadas, as misturas obtidas neste equipamento são da mais alta qualidade e performance.

Propriedades dos misturadores intensivos horizontais por batelada:

Para processamento por bateladas:

- Alimentos, Cosméticos, Farmacêutica, Revestir, Misturar Sólidos, Granular e Aglomerar

- Atende padrões GMP, WIP/CIP easy-to-clean

- Câmara de mistura intercambiável.

- Elementos de mistura adequados para mistura de materiais fibrosos, pós, granulação ou adesivos.

- Câmara de mistura estacionária.

- Alimentação e descarga sem emissão de finos.

Os misturadores intensivos horizontais para laboratório estão disponíveis nos volumes 5, 10 e 20 litros.

São totalmente adaptáveis às necessidades das mais diversas aplicações.

- Alimentos, Farmacêutica, Misturar Sólidos, Secar

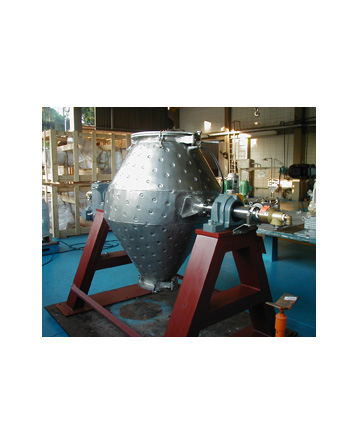

Também conhecidos como misturadores de tombamento são projetados para processamento de sólidos com características de escoamento livre. O movimento de tombamento transferido ao produto faz com que suas partículas escoem para o centro do tanque e retornem para as laterais, proporcionando mistura suave, precisa e homogênea e preservando a aparência dos componentes misturados.